Стопорение крепежа

Вместе с ними были аннулированы стандарты, а следовательно, исключены из применения еще ряд стопорящих элементов, изображенных на рис. 1. Чем же сейчас стопорить болты, винты и гайки?

Рис. 1 Устаревший крепеж

Все нарезные крепежные детали машин должны быть надежно застопорены от самоотвинчивания. Несоблюдение этого правила приводит к самым серьезным последствиям: известны случаи, когда отвинтившиеся внутри механизма гайка или болт вызывали тяжелые аварии и выводили из строя дорогостоящие агрегаты.

Существует много способов решения проблемы самопроизвольного отвинчивания. Их можно разделить на две категории: позитивное (или жесткое) стопорение и фрикционное. В первом случае стопоримая деталь соединяется со стопорящей деталью жесткой связью — стопором. Отвинчивание невозможно без среза, разрушения или деформации стопора.

При фрикционном стопорении создается повышенное трение между деталями. Разновидностью фрикционного стопорения является упругое стопорение. Введение в систему крепежа упругого элемента позволяет постоянно поддерживать натяжение. Сила трения между контактирующими поверхностями будет поддерживаться при появлении некоторых остаточных деформаций, вибрациях, пульсациях нагрузки и т.д.

Оценка вибрационной стойкости крепежа

Для оценки сопротивляемости крепежа самоотвинчиванию при действии вибрации разработан тест Юнкера, описываемый стандартом DIN 651512002 «Авиакосмическая серия. Динамические испытания стопорящих характеристик крепежных элементов в условиях поперечного нагружения (вибрационное испытание)». В дальнейшем мы будем постоянно обращаться к результатам вибрационного теста для описываемых видов стопорящих элементов.

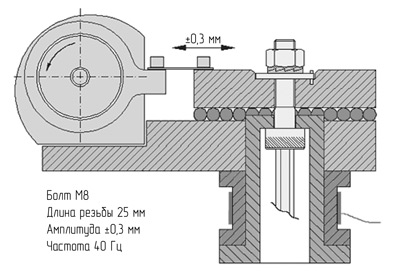

Рис. 2 Вибрационный тест Юнкера для резьбового соединения М8

На рис. 2 представлена установка для проведения теста. Резьбовое соединение со стопорящим элементом устанавливается на подвижное основание, которому придаются поперечные колебания заданной амплитуды и частоты. После нагружения системы определенным числом циклов замеряют остаточное усилие затяжки и сравнивают с первоначальным.

Анаэробные клеевые фиксаторы

Для решения проблемы самоотвинчивания созданы однокомпонентные клеи. Клей заполняет микроскопические зазоры между витками резьбы, а затем, в контакте с металлом и при отсутствии воздуха полимеризуется в твердую и прочную термореактивную пластмассу. Для стопорения крепежа используются анаэробные клеи.

При применении клея необходимо, чтобы вся длина резьбы была покрыта клеевым фиксатором. Кроме того, поверхностные пленки могут затруднять или даже исключать протекание анаэробных реакций.

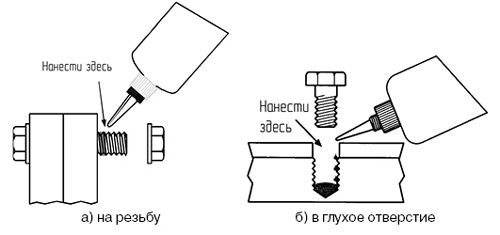

Жидкие анаэробные фиксаторы наносятся на резьбовую часть вручную или при помощи дозаторов (рис. 3, а). Если резьбовое отверстие глухое (рис. 3, б), клеем заполняют его полость. Количество клея зависит от диаметра резьбы, вязкости и конфигурации деталей. При больших размерах покрывают обе поверхности. Если фиксируются крепежные изделия из химически неактивных металлов, необходимо нанести соответствующий активатор.

Рис. 3 Нанесение резьбовых фиксаторов

Некоторые анаэробные фиксаторы в жидком состоянии могут снижать коэффициент трения в резьбе, т.е. играют роль смазки. В таком случае при нормированной затяжке болтовых соединений необходимо откорректировать ее величину с учетом сниженного трения в резьбе. Данные о коэффициенте трения при применении клея можно получить у производителя.

Иногда использование жидкого резьбового фиксатора невозможно или нежелательно. В таких случаях используется крепеж с предварительно нанесенным резьбовым фиксатором. На резьбу наносится капсулированный резьбовой фиксатор. При затяжке микрокапсулы раздавливаются и из них выливается активатор, который запускает процесс анаэробной полимеризации. На рис. 4 изображены различные крепежные элементы с предварительно нанесенным фиксатором.

Рис. 4 Крепеж с нанесенным фиксатором

Следующей аспект применения резьбовых фиксаторов — возможность разборки резьбового соединения без разрушения резьбы. Как правило, прямой зависимости между усилием отвинчивания и сопротивляемостью самоотвинчиванию нет. В ассортименте резьбовых фиксаторов есть препараты со слабой и сильной степенью фиксации. Первые гарантируют разборку при помощи обычных инструментов, а при применении вторых разборка затруднена. Благодаря отсутствию контакта с кислородом и влагой, резьбовые элементы не подвержены коррозии. Поэтому отвинчивание происходит легче, они могут быть использованы повторно после удаления старого и нанесения нового фиксатора резьбы.

Дополнительный положительный эффект — герметизация резьбового соединения. Большинство фиксаторов химически стойки ко многим веществам, что позволяет использовать их в контакте с различными газами и жидкостями. В ряде случаев допустимо заменять глухие отверстия сквозными, что упрощает технологию производства.

Для выбора конкретной марки резьбового фиксатора необходимо знать следующие параметры: температура эксплуатации; диаметр резьбы; необходимую степень фиксации; материал резьбовых элементов; требования к химической стойкости и экологичности фиксатора. Связавшись с поставщиком всегда можно получить рекомендации по марке и технологии применения фиксатора.

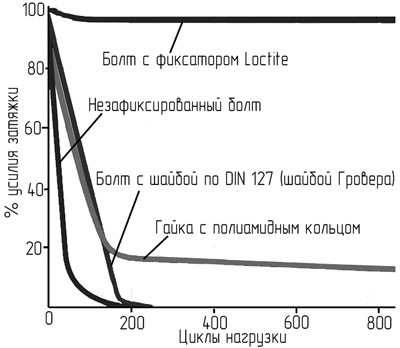

На рис. 5 представлены результаты вибрационного теста по DIN 65151 для болтов с резьбовым анаэробным фиксатором. Данные получены фирмой Loctite.

Рис. 5 Тест Юнкера для клеевого фиксатора

Стопорные шайбы NordLock®

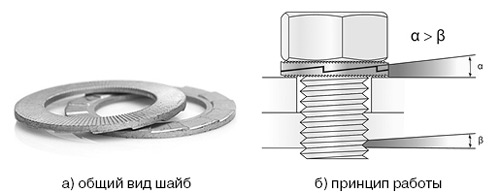

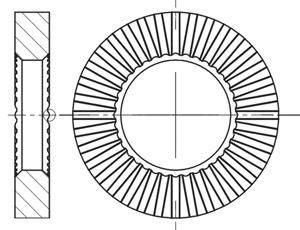

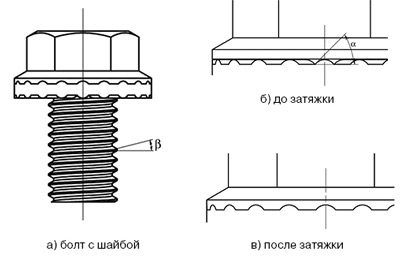

Система стопорения NordLock® (рис. 6) состоит из двух одинаковых шайб, каждая из которых имеет на одной стороне клиновые выступы, а на другой — радиальную зубчатую насечку. При сборке болтового соединения шайбы устанавливаются клиновыми сторонами друг к другу. Угол клина a больше угла подъема резьбы b (рис. 6, б).

В процессе затяжки клиновые выступы становятся в упор и шайбы не могут провернуться по клиновым поверхностям в направлении затягивания. Радиальные зубцы вдавливаются в сопрягаемые поверхности, и между ними образуется жесткая связь. При отвинчивании, в том числе и самопроизвольном, клиновые поверхности шайб создают дополнительное осевое усилие, увеличивающее необходимый для откручивания крутящий момент.

Рис. 6 Стопорные шайбы NordLock

Блокирующее действие шайб NordLock® возможно только в случае, когда твердость сопрягаемых поверхностей ниже, чем твердость шайб. Поэтому шайбы закаливаются до твердости не менее 425HV или 465 HV (зависит от вида покрытия). Согласно ГОСТу 1759.4 твердость болтов и винтов класса прочности 12.9 находится в пределах 385HV…435HV. Таким образом, качественные шайбы NordLock® могут применяться совместно с крепежом класса прочности до 12.9. На рис. 7 представлены отпечатки зубчатой насечки на сопрягаемых деталях.

Рис. 7 Отпечатки зубцов шайб NordLock®

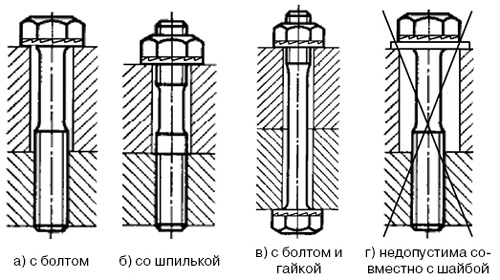

Стопорение шайбами NordLock® относится к жесткому виду стопорения. Поэтому необходимо обеспечить врезание элементов шайбы во все контактируемые с крепежом поверхности, имеющиеся в соединении. На рис. 8, а представлена установка шайбы под болтом, вкрученным в глухое резьбовое отверстие. В случае применения шпильки (рис. 8, б) шайба устанавливается под гайку. Если отверстие сквозное, то применяется болт с гайкой, и шайбы NordLock® необходимо установить как под головку болта, так и под гайку (рис. 8, в). Недопустимо устанавливать под шайбы NordLock® плоскую шайбу (рис. 8, г). Эффект стопорения при этом теряется.

Рис. 8 Установка стопорных шайб Nord-Lock

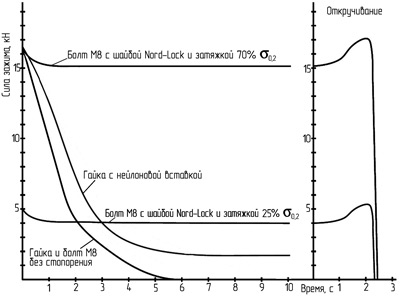

На рис. 9 представлены результаты вибрационного теста по DIN 65151 для болтов с шайбами NordLock®. Данные получены фирмой NordLock.

Шайбы NordLock® производятся в двух исполнениях: с обычным наружным диаметром и увеличенным наружным диаметром. Шайбы с увеличенным наружным диаметром применяются при установке на: окрашенные поверхности, детали из мягких материалов, увеличенные отверстия под крепеж или продольные пазы. В таблице 1 представлены геометрические размеры шайб NordLock® для крепежа с диаметром резьбы М3…М48. Имеются шайбы под резьбу до 130 мм. Для определения момента затяжки соединения необходимо обратиться к каталогам производителя.

Рис. 9 Тест Юнкера для шайб NordLock® с резьбой М8

Таблица 1 Геометрические размеры шайб NordLock®

|

Условное обозначение |

Диаметр резьбы |

Внутренний |

Наружный |

Толщина |

Масса 100 |

|

NL3 |

М3 |

3,4 |

7,0 |

1,8 |

0,04 |

|

NL3,5 |

М3,5 |

3,9 |

7,6 |

1,8 |

0,03 |

|

NL3,5sp |

М3,5 |

3,9 |

9,0 |

1,8 |

0,06 |

|

NL4 |

М4 |

4,4 |

7,6 |

1,8 |

0,04 |

|

NL4sp |

М4 |

4,4 |

9,0 |

1,8 |

0,06 |

|

NL5 |

М5 |

5,4 |

9,0 |

1,8 |

0,05 |

|

NL5sp |

М5 |

5,4 |

10,8 |

1,8 |

0,11 |

|

NL6 |

М6 |

6,5 |

10,8 |

1,8 |

0,07 |

|

NL6sp |

М6 |

6,5 |

13,5 |

2,5 |

0,20 |

|

NL8 |

М8 |

8,7 |

13,5 |

2,5 |

0,15 |

|

NL8sp |

М8 |

8,7 |

16,6 |

2,5 |

0,29 |

|

NL10 |

М10 |

10,7 |

16,6 |

2,5 |

0,23 |

|

NL10sp |

М10 |

10,7 |

21,0 |

2,5 |

0,46 |

|

NL12 |

М12 |

13,0 |

19,5 |

2,5 |

0,29 |

|

NL12sp |

М12 |

13,0 |

25,4 |

3,4 |

0,91 |

|

NL14 |

М14 |

15,2 |

23,0 |

3,4 |

0,63 |

|

NL14sp |

М14 |

15,2 |

30,7 |

3,4 |

1,46 |

|

NL16 |

М16 |

17,0 |

25,4 |

3,4 |

0,69 |

|

NL16sp |

М16 |

17,0 |

30,7 |

3,4 |

1,29 |

|

NL20 |

М20 |

21,4 |

30,7 |

3,4 |

0,95 |

|

NL20sp |

М20 |

21,4 |

39,0 |

3,4 |

2,03 |

|

NL22 |

М22 |

23,4 |

34,5 |

3,4 |

1,29 |

|

NL22sp |

М22 |

23,4 |

42,0 |

4,6 |

3,31 |

|

NL24 |

М22 |

23,4 |

39,0 |

3,4 |

1,68 |

|

NL24sp |

М22 |

23,4 |

48,5 |

4,6 |

4,51 |

|

NL27 |

М27 |

28,4 |

42,0 |

6,6 |

3,44 |

|

NL27sp |

М27 |

28,4 |

48,5 |

6,6 |

5,67 |

|

NL30 |

М30 |

31,4 |

47,0 |

6,6 |

4,40 |

|

NL30sp |

М30 |

31,4 |

58,5 |

6,6 |

8,86 |

|

NL33 |

М33 |

34,4 |

48,5 |

6,6 |

4,24 |

|

NL33sp |

М33 |

34,4 |

58,5 |

6,6 |

8,31 |

|

NL36 |

М36 |

37,4 |

55,0 |

6,6 |

5,86 |

|

NL36sp |

М36 |

37,4 |

63,0 |

6,6 |

9,50 |

|

NL39 |

М39 |

40,4 |

68,5 |

6,6 |

6,47 |

|

NL42 |

М42 |

43,2 |

63,0 |

6,6 |

7,81 |

|

NL48 |

М48 |

49,6 |

75,0 |

7,0 |

12,0 |

Шайбы NordLock® поставляются с защитным цинковым покрытием. Также производятся шайбы из нержавеющей стали. Комплект поставки состоит из двух шайб, склеенных друг с другом.

Фирма NordLock производит шайбы одноименного названия с 1982 года. Шайбы разработаны в соответствие с нормами стандарта DIN 25201 «Руководство по проектированию железнодорожного подвижного состава и его компонентов».

Стопорные шайбы RIPPLOCK®

Фирма B?llhoff предлагает собственную разработку стопорных шайб под маркой RIPPLOCK® (рис. 10). Эти шайбы имеют геометрические размеры подкладных шайб по стандарту DIN 125.

Рис. 10 Стопорные шайбы RIPPLOCK®

Принцип работы шайб RIPPLOCK® основан на жестком стопорении. На контактных поверхностях шайб выполнены радиальные зубцы (рис. 11). Угол подъема резьбы b меньше угла касательной к поверхности зубца a. При затяжке зубцы врезаются в контактирующую с ними поверхность, образуя жесткую связь. Твердость шайб — 350…500 HV (36,3…48,2 HRC), поэтому их нельзя применять с более твердыми материалами. Могут быть использованы с крепежом классов прочности 8.8, 10.9 и 12.9.

Рис. 11 Принцип работы шайб RIPPLOCK®

Шайбы RIPPLOCK® и NordLock® используют схожий принцип стопорения. Поэтому и правила установки шайб RIPPLOCK® аналогичны (рис. 8).

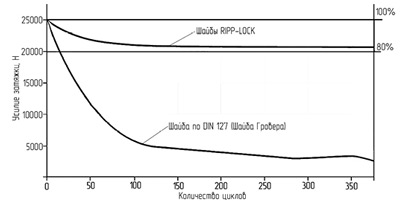

На рис. 12 представлены результаты вибрационного теста Юнкера для шайб RIPPLOCK® и шайб Гровера по DIN 127. Данные получены фирмой B?llhoff.

Рис. 12 Результаты теста Юнкера по DIN 65151 для шайб RIPPLOCK®

В таблице 2 представлены геометрические размеры шайб RIPPLOCK®.

Таблица 2 Геометрические размеры шайб RIPPLOCK®

|

Условное обозначение |

Диаметр резьбы |

Внутренний диаметр шайб di, мм |

Наружный диаметр шайб Da, мм |

Толщина

шайбы s, |

|

53065STZL6 |

М6 |

6,4 |

12,0 |

2,0 |

|

53065STZL8 |

М8 |

8,4 |

16,0 |

2,5 |

|

53065STZL10 |

М10 |

10,5 |

20,0 |

2,5 |

|

53065STZL12 |

М12 |

12,5 |

24,0 |

3,0 |

|

53065STZL16 |

М16 |

16,5 |

30,0 |

4,0 |

Крепежные элементы с зубчатыми фланцами

Современные крепежные элементы позволяют вообще избавиться от шайб в резьбовом соединении. Для этого конструкторы разработали гайки и болты с зубчатым фланцем (рис. 13).

Рис. 13 Крепежные элементы с зубчатым фланцем

Такой крепеж предохраняет от самоотвинчивания по принципу жесткого стопорения. Зубчатая насечка на фланцевой части гайки или болта врезается в сопрягаемую поверхность закрепляемой детали и создает жесткую связь. Естественно, твердость насечки крепежного элемента должна быть выше твердости детали.

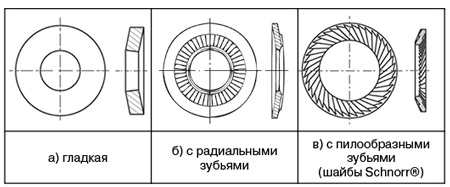

Рис. 14 Пружинные шайбы

Пружинные шайбы

Одним из популярных способов стопорения является применение в качестве подкладных шайб тарельчатых пружин разнообразных конструкций. Прежде всего, это гладкая шайба по стандарту DIN 6796 (рис. 14, а). Дальнейшим развитием гладких шайб являются шайбы с радиально расположенными зубьями на одной стороне (рис. 14, б) и шайбы с пилообразными зубьями на обеих сторонах, называемые «шайбами Schnorr®» (рис. 14, в).

Стопорение пружинными (упругими) шайбами основано на увеличении сил трения в резьбе и на торце гайки. Шайбы устанавливают так, чтобы при окончательной затяжке обеспечивался жесткий упор гайки в опорную поверхность.

Гладкие шайбы (load washer) (рис. 14, а) по стандарту DIN 6796 для фиксации крепежа используют исключительно такое фрикционное стопорение. Шайбы предназначены для работы с болтами класса прочности 8.8…10.9. Сила упругости шайб в плоском состоянии составляет 70…90% от силы затяжки болтов. Шайбы имеют наружный диаметр несколько больший, чем подкладные шайбы по ГОСТ 1137178 и выполняют, помимо стопорения, их функцию в крепежном соединении.

Шайбы с радиальными зубьями (contact washer) (рис. 14, б) по французскому стандарту NF E 25511 имеют насечку на наружной конической поверхности, сопрягаемой с крепежной деталью. После сжатия шайбы до плоского состояния насечка врезается в тело гайки, болта или винта. Таким образом, создается жесткая связь между крепежным элементом и шайбой, а по поверхности контакта шайбы с прикрепляемой деталью стопорение осуществляется исключительно силой трения.

В таблице 3 приведены геометрические размеры контактных шайб по стандарту NF E 25511 серий Z (узкие), M (средние), L (увеличенные). Шайбы этих серий различаются наружным диаметром и толщиной.

Таблица 3 Геометрические размеры шайб по стандарту

NFE 25511 серий «Z», «М» и «L»

|

Диаметр резьбы |

Внутренний диаметр шайб di, мм |

Наружный диаметр шайб Da, мм |

Толщина шайбы в плоском состоянии s, мм |

|

Серия «Z» |

|||

|

М3 |

3,1 |

6,0 |

0,5 |

|

М4 |

4,1 |

8,0 |

0,8 |

|

М5 |

5,1 |

10,0 |

1,0 |

|

М6 |

6,1 |

12,0 |

1,2 |

|

М8 |

8,2 |

16,0 |

1,4 |

|

М10 |

10,2 |

20,0 |

1,6 |

|

М12 |

12,4 |

24,0 |

1,8 |

|

Серия «M» |

|||

|

М3 |

3,1 |

8,0 |

0,6 |

|

М4 |

4,1 |

10,0 |

0,9 |

|

М5 |

5,1 |

12,0 |

1,1 |

|

М6 |

6,1 |

14,0 |

1,3 |

|

М8 |

8,2 |

18,0 |

1,4 |

|

М10 |

10,2 |

22,0 |

1,6 |

|

М12 |

12,4 |

27,0 |

1,8 |

|

М14 |

14,4 |

30,0 |

2,4 |

|

М16 |

16,4 |

32,0 |

2,8 |

|

М20 |

20,5 |

40,0 |

3,2 |

|

Серия «L» |

|||

|

М3 |

3,1 |

10,0 |

0,6 |

|

М4 |

4,1 |

14,0 |

1,0 |

|

М5 |

5,1 |

16,0 |

1,1 |

|

М6 |

6,1 |

18,0 |

1,4 |

|

М8 |

8,2 |

22,0 |

1,6 |

|

М10 |

10,2 |

27,0 |

1,8 |

|

М12 |

12,4 |

32,0 |

2,0 |

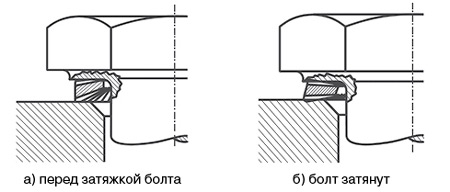

Шайбы с пилообразными зубьями (рис. 14, в) часто называются шайбами Schnorr® — по названию фирмы, имеющей патент на них. Эти стопорящие шайбы имеют насечку не только с наружной, но и с внутренней стороны тарельчатой пружины. При затяжке зубья врезаются как в поверхность крепежного элемента, так и в поверхность корпуса (рис. 15). Такое стопорение называется смешанным, так как используется и фрикционный и позитивный способы стопорения.

Рис. 15 Установка шайб Schnorr®

В таблице 4 приведены геометрические размеры шайб Schnorr® для крепежа с диаметром резьбы М3…М36 серии «S» и шайб с увеличенной толщиной серии «VS».

Таблица 4 Геометрические размеры шайб

Schnorr® серий «S» и «VS»

|

Диаметр резьбы |

Внутренний диаметр шайб di, мм |

Наружный диаметр шайб Da, мм |

Толщина шайбы серии «S» в плоском состоянии s, мм |

Толщина шайбы серии «VS» в плоском состоянии s, мм |

|

М3 |

3,2 |

5,5 |

0,45 |

|

|

М3,5 |

3,7 |

6,0 |

0,45 |

|

|

М4 |

4,3 |

7,0 |

0,5 |

|

|

М5 |

5,3 |

9,0 |

0,6 |

1,0 |

|

М6 |

6,4 |

10,0 |

0,7 |

1,0 |

|

М8 |

8,4 |

13,0 |

0,8 |

1,2 |

|

М10 |

10,5 |

16,0 |

1,0 |

1,5 |

|

М12 |

13,0 |

18,0 |

1,1 |

1,5 |

|

М14 |

15,0 |

22,0 |

1,2 |

1,5 |

|

М16 |

17,0 |

24,0 |

1,3 |

2,0 |

|

М20 |

21,0 |

30,0 |

1,5 |

2,0 |

|

М22 |

23,0 |

33,0 |

1,5 |

2,0 |

|

М24 |

25,6 |

36,0 |

1,8 |

2,5 |

|

М27 |

28,6 |

39,0 |

2,0 |

2,5 |

|

М30 |

31,6 |

45,0 |

2,0 |

2,5 |

|

М36 |

38,0 |

54,0 |

2,5 |

|

Заключение

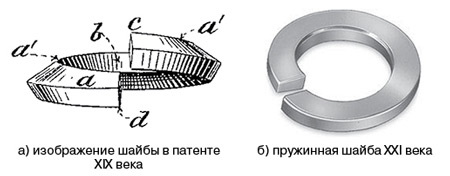

В технической литературе на русском языке разрезная пружинная шайба называется «шайбой Гровера». До начала работы над этой статьей я был убежден, что «шайбу Гровера» изобрел Гровер. Однако, найти в Интернете даже имя этого человека мне не удалось. Зато нашелся патент №329738 от 3 ноября 1885 года американского инженера Гейварда Гарвея (Hayward Harvey) на пружинную шайбу (рис. 16), в точности описывающий «шайбу Гровера». Гарвей известен прежде всего открытием процесса цементации броневых листов. Полученная Гарвеем броня была вытеснена из техники броней Круппа еще в конце XIX века, а пружинная шайба, к изобретению которой Гарвей несомненно причастен, дожила до века XXI. Давайте воздадим должное этому инженеру, пока пружинные шайбы еще продаются в каждом хозяйственном магазине!!!

Рис. 16 Пружинные шайбы

Источник:mirprom.ru