Гвозди

Гвозди. История

Гвоздь — крепёжное изделие, представляющее собой цилиндр, параллелепипед, конус, пирамиду или винт, заострённый с одного конца и имеющий на втором, тупом конце плоскую рифлёную или декоративную шляпку. Используется для скрепления различных материалов (в основном деревянных) посредством забивания.

Применение гвоздей ведет свое начало с глубокой древности. Вначале использовались гвозди из древесных твердых пород, шипов различных растений, костей рыб и прочего. Постепенно у египтян, греков, римлян появляются гвозди из металла — меди, бронзы, железа, большей частью из кованых изделий.

Среди деревянных гвоздей различали барочные (речные судовые), корабельные, сапожные гвозди. Корабельные гвозди изготавливали из наиболее прочных пород деревьев: акации, дуба, клена и сосны. Несмотря на обработку деревянных гвоздей все различными смолами, они были недолговечными: деревянные гвозди усыхали и деформировались.

Но еще в античные времена греки и римляне для строительства кораблей применяли довольно длинные, выкованные из медного сплава, гвозди. Эти гвозди имели четырехгранную форму в сечении и коническую от шляпки к острому концу.

Позже гвозди начали изготавливать из менее дорогого, по сравнению с медью, материала – железа, используя для этого метод горячей ковки.

В России специалисты гвоздари известны с XIII века. Изначально, производство гвоздей было ручным и дорогостоящим — в ту пору за горсть гвоздей давали целого барана. Кузнецы вручную ковали их как для строительства, так и для крепления подков к копытам лошадей.

Производство, как правило, заключалось в следующем: рабочий брал железный прут, накаливал в горне, ударами молота оттягивал его на наковальне, заостряя на конце и оставляя утолщение на месте будущей головки. Затем прут у головки отсекался и вставлялся в брусок с дырой (гвоздильню), после чего головка гвоздя расплющивалась молотком.

В других случаях гвозди нарезались из железной полосы (костыльки).

Те же операции впоследствии, стали производиться и машинами. Гвозди отковывались из накалённого железа и из холодного.

Литые гвозди делались из чугуна и отжигались.

Производство гвоздей оставалось ручным до начала XIX века, когда были созданы первые машины для изготовления кованых гвоздей. Примерно в то же время стали применять станки для получения гвоздей из проволоки.

Массовое заводское производство гвоздей и, как следствие, широкое использование в быту, началось лишь с изобретением специальных гвоздильных машин. Они появились сначала в виде прокатных валков в конце XVIII века в Англии, и там же, в Бирмингеме, в начале последующего столетия открылась первая гвоздильная фабрика. В России проволочные гвозди в массовом масштабе начали производить с 1872 года. Здесь машинное производство гвоздей получило широкое распространение. Гвоздильные станки автоматы, в корне изменили технологию производства, увеличив производительность и характер труда работников. В гвоздильных автоматах гвозди формируются методом холодной ковки.

Так с появлением машин и автоматов для производства гвоздей, на смену кованным и литым гвоздям пришли современные проволочные гвозди.

Использование металлической проволоки различных диаметров быстро позволило расширить ассортимент гвоздей по размерам, форме, назначению.

Современные гвозди изготавливаются преимущественно из железа. Чаще всего сырьем для изготовления современных гвоздей служит низкоуглеродистая стальная проволока. В отдельных случаях они делаются из латуни, меди, цинка и других материалов.

Современные гвоздильное производство представляет собой обычно прессы-автоматы ротационного типа. Наиболее распространенным типом таких автоматов являются автоматы с горизонтальным расположением инструмента. Последующая обработка гвоздей (снятие заусениц, термообработка и противокоррозийное покрытия) производятся на специальном оборудовании с механизированной загрузкой и выгрузкой.

Большинство процессов гвоздильного производства автоматизировано.

И хотя гвоздь фактически не потерял своего вида и формы с древнейших времен, тем не менее, он постоянно усовершенствуется.

В наше время гвозди должны соответствовать требованиям, которые предъявляются к диаметру головки, острию, конструкции стрежня, прочности материала и коррозионной стойкости.

Богатый ассортимент крепежных изделий позволяет потребителю выбрать гвозди, именно для своих целей.

Типы гвоздей

В зависимости от предназначения гвозди делятся на следующие типы:

- Строительные

- Кровельные

- Толевые

- Винтовые

- Мебельные

- Ершеные

- Финишные

- Шиферные

- С большой головой

Строительные гвозди используются при креплении деревянных изделий (доски, брус).

Кровельные - служат для скрепления металлических листов (металлочерепица) с деревянными элементами.

Толевые - применяются в строительстве при покрытии кровли мягким листовым материалом (рубероид, толь). По сравнению со строительными, он толще и короче, шляпка увеличена.

Винтовые для скрепление поддонов и контейнеров, половых досок и конструкций, где требуется высокая прочность соединений, производятся из стальной проволоки квадратного сечения с навинтованной поверхностью.

Ершеные с плоской головкой используют для крепления полов, изготовления различных видов деревянной тары, выполнения строительных работ и изготовления конструкций с жестким сопряжением деталей. Гвозди ершеные так же предназначены для соединения деталей плоских поддонов, изготовляемых по европейским стандартам.

Финишные - в отделочных работах, например, крепления декоративной выгонки, имеют небольшую овальную шляпку, что позволяет им быть практически невидимыми.

Технология производства гвоздей

Для изготовления гвоздей обычно используется низкоуглеродистая стальная проволока общего назначения ГОСТ 3282-74 не обработанная термически. Марки стали, используемые для изготовления проволоки: Ст 1 КП, Ст 2 КП, Ст 3 КП, Ст3 ПС.

Поставляется проволока в бухтах различных размеров и весов. Так, например, бухта проволоки для изготовления гвоздей диаметром 5 мм весит от 800 до 1200 кг.

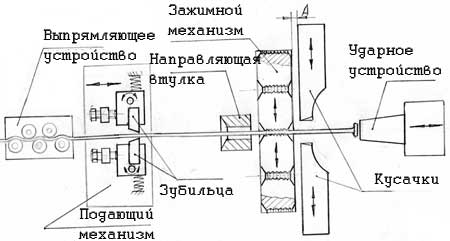

Основные технические устройства и узлы для формирования гвоздя представлены на рис.1

Рисунок 1

Основные технические элементы формирования гвоздя

С бухты проволоку направляют в выпрямляющее устройство. Далее проволока поступает в подающий механизм, с помощью которого регулируют длину гвоздя и подают проволоку в рабочую зону.

Подающий механизм представляет собой пару зубилец, которые при движении в сторону рабочей зоны захватывает проволоку и продвигают ее вперед. Захват проволоки происходит благодаря тому, что поворачиваются вокруг своей оси оправки, в которых закреплены зубильца.

При обратном движении зубильца освобождают проволоку и скользят вдоль нее, при этом проволока не движется и удерживается в нужном положении специальной удерживающей втулкой. Важно, что бы первоначально проволока продвинулась до упора в ударное устройство, которое находится в крайнем правом положении. В этом положении проволока зажимается зажимным механизмом.

Затем, проволока откусывается кусачками. После откусывания кусачки расходятся в стороны с тем, что бы ударное устройство могло своим ударом по торцу проволоки сформировать шляпку гвоздя. После формирования шляпки гвоздя ударное устройство возвращается в исходное положение. Зажимное устройство отпускает проволоку и процесс повторяется.

Необходимо заметить, что зажимное устройство – оно же устройство формирования шляпки гвоздя, состоит из двух дисков. На цилиндрической образующей этих дисков выфрезерованны полукруглые канавки, параллельные оси дисков и углубления под формовку шляпки гвоздя. В канавках делаются насечки, которые удерживают проволоку, когда зажимной механизм зажат. Полукруглые канавки в зажимном устройстве выставляются напротив друг друга. Таким образом они образуют отверстие, в которое и проходит проволока.

На готовом гвозде у его шляпки видны насечки, которые образуются благодаря насечкам в полукруглых канавках.

Кусачки выполнены таким образом, что они не только откусывают проволоку, но и формируют острый конец гвоздя. Угол конусности острого конца гвоздя должен быть не более 40 градусов (условия ГОСТ).

Важно так же и то, какой длины кусочек проволоки выступает перед кусачками. Этот кусочек проволоки идет на формирование шляпки гвоздя и его необходимо регулировать для получения качественной шляпки, устанавливая определенный зазор.

Сформированный гвоздь подается под своим весом в поддон.

В гвоздильных автоматах кинематика привода основных технических приспособлений, может отличаться друг от друга, но основные технические элементы формирования гвоздя остаются аналогичными, рассмотренным выше.

Советуем запомнить:

- Выбор гвоздей для более серьезных дел определяется рядом факторов:

· качеством соединяемых материалов;

· состоянием (влажностью) среды нахождения гвоздей;

· толщиной "объединяемых" материалов.

- Чтобы соединение получилось прочным, гвоздь должен быть достаточной длины и входить в конструкцию, к которой прибивают, по крайней мере на одну треть. Для придания большей жесткости сколачиваемым доскам гвозди вбивают под некоторым углом друг к другу. Во влажную древесину гвоздь вколотить легче, чем в сухую, так как упругость влажной древесины понижена. В плотную древесину гвоздь идет плохо, гнется. Чтобы его забить и чтобы он не согнулся, его надо придерживать плоскогубцами за середину.

- Забивая гвоздь в край доски, предварительно уплотните древесину в месте его забивки, слегка углубив пробойник ударами молотка. Это предохранит доску от растрескивания.

- Не так легко забить гвоздь в деревянную пружинящую планку, которую невозможно подпереть снизу. Положение облегчается, если вместо молотка воспользоваться струбциной и с ее помощью вдавить гвоздь в планку.

- Забить гвоздь в труднодоступном месте не составит большого труда, если использовать нехитрое приспособление в виде болта с гайкой на конце.

- Лист из фанеры или стального листа не только застрахует поверхность детали от случайного удара по ней молотком, но послужит еще и направляющей для вбиваемого гвоздя.

- Гвоздь, вколоченный в торец деревянной заготовки, то есть вдоль волокон, держится намного слабее, чем забитый поперек волокон;

- Несколько близко расположенных гвоздей, забитых к тому же в один ряд по слою древесины, могут расколоть ее так же, как и слишком толстый гвоздь и гвоздь, забитый близко к краю детали;

- Прибивать следует более тонкую деталь к более толстой, а не наоборот;

- Наиболее часто требуется сделать из длинного гвоздя короткий, отрубая часть стержня и заострив возникший торец. Правда, последнего можно избежать, если рубить или пилить стержень не перпендикулярно его оси, а под углом к ней.

- Если, например, необходимы оцинкованные гвозди, а их нет, то предохраняют обычные гвозди от ржавчины следующими способами:

· нагревают докрасна и опускают в какое-либо жидкое масло (льняное машинное и т.п.);

· протирают воском;

· покрывают масляной краской или каменноугольным лаком.

- И, главное, постарайтесь бить молотком по гвоздю, а не по пальцам!